Většina kovových dílů, které zákazníci požadují vyrobit 3D tiskem, neodpovídají svým tvarem požadavkům aditivní výroby. Konstrukce dílů odpovídá své funkci, tvar však není vhodný k výrobě 3D tiskem. Tyto aspekty vedou k výrobě podpůrných prvků (tzv. supports), které zpomalují výrobní proces, prodražují výrobu a ve většině případů se těžko odstraňují. Další nevýhodou podpůrného materiálu je výsledná kvalita povrchu, která vyžaduje tzv. post-processing (obrábění a povrchové úpravy).

Ředitel Global Solutions Centres Renishaw Marc Saunders se v článku (anglicky) zabývá problematikou 3D tisku podpůrných prvků a navrhuje řešení pro jejich efektivní eliminaci. Všeobecně je cílem navrhovat samonosné konstrukce nebo takové podpůrné struktury, které jsou součástí komponenty, nenarušují její funkci a lze snadno odstranit, případně obrobit. Pokud už jsme zmínili obrábění, tak je nutné vzít v úvahu, že se obrábění podpor chová jako přerušovaný řez, který má negativní dopad na životnost řezných nástrojů a tzv. post-processing může být v mnoha případech dražší, než samotný 3D tisk.

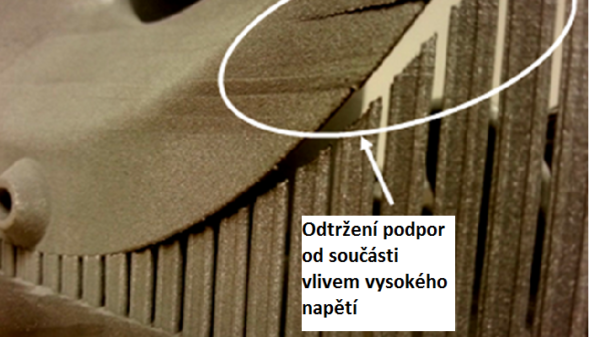

Podpory pro 3D tisk často ve skutečnosti nic „nepodporují“, ale mají chladící a upevňovací význam a to především ve fúzním procesu založeném na práškovém loži. Většinou působí v místě tahová pnutí, která zabraňují odtrhávání částí směrem od substrátu způsobené zbytkovým namáháním. Podpory rovněž zajišťují odvod tepla z tepelně izolovaných oblastí, které by se ochlazovali příliš pomalu. To však vede k následnému odstranění podpor, obrábění a povrchovým úpravám.

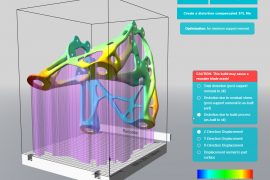

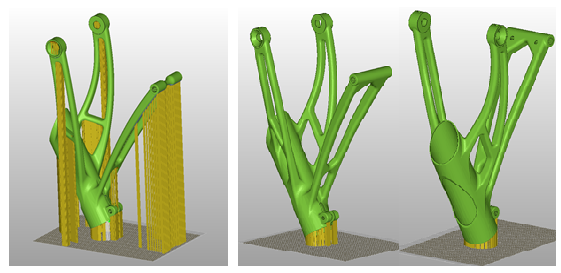

Geometrie podpůrných prvků může mít různé tvary, jako například tenké sloupky, lineární a opěrné struktury nebo struktury stromového charakteru. Generování podpůrných prvků zvládají sofistikovanější a uživatelsky přívětivější softwarové nástroje. Podpory lze navrhovat i ručně v CAD řešeních.

Jak moc velký význam hrají podpůrné prvky v procesu 3D tisku dokládají případové studie:

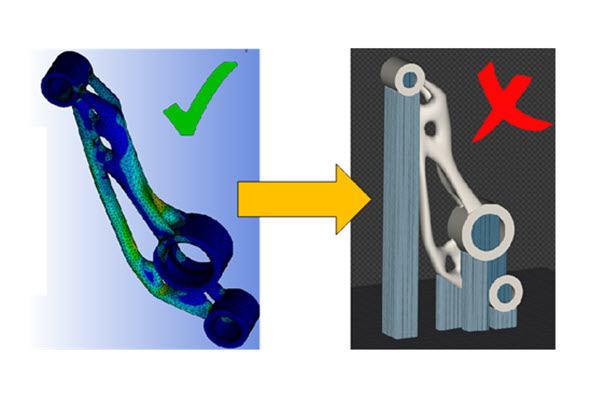

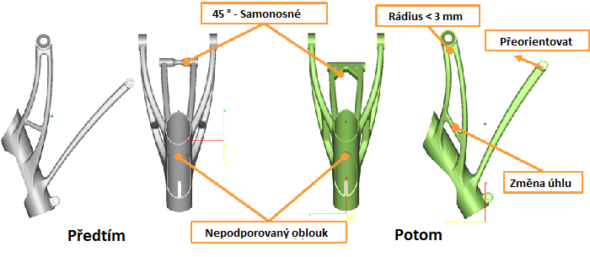

Samonosná konstrukce

Tato případová studie je příkladem, kdy lze podpory téměř zcela odstranit a to za pomocí pečlivého návrhu součásti. Jedná se o přepracovaný držák sedla horského kola, kde byla aplikována topologická optimalizace s následnou úpravou designu. Návrh byl realizován v řešení SolidThinking od společnosti Altair, avšak první pokus v přípravné fázi tisku (pre-processing) se neprojevil jako vhodný z důvodu velkého počtu podpor. Přestože je součást topologicky optimalizována, není její geometrie vhodná pro 3D tisk bez podpor. Bylo zapotřebí upravit design, přizpůsobit velké převisy a orientovat součást tak, aby vyčnívající ramena mohla být tisknuta bez podpor. Tyhle kosmetické změny návrhu byly podle požadavků zákazníka přípustné.

Více informací se dozvíte v případové studii Making the world’s first 3D printed mountain bike.

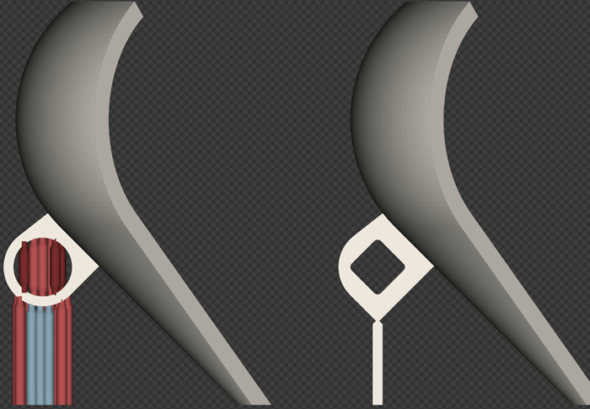

Konstrukční změna oka

V další případové studii je ukázka toho, jak brání konstrukční omezení vytvořit plně samonosnou konstrukci. Problém spočívá v oblasti vnějšího oka, které má kruhový průřez. Jedná se o zcela běžnou situaci, kterou lze velice efektivně vyřešit. Obecně platí, že velikost kruhového otvoru do průměru 10 mm není nutné tisknout s podporami. U otvorů s kruhovým průřezem se tedy doporučuje konstrukční změna a to tak, že se její průřez změní na čtvercový a to tak, aby strany čtverce svíraly se substrátem úhel 45°. Tento úhel nevyžaduje tisk podpor. Takto vytištěný otvor se obrobí vrtáním nebo frézováním. Řešením tedy je netisknout díry kruhového průřezu, ale měnit jejich geometrii ve čtverec, který je samonosný.

Zdroj: Marc Saunders, Can you build AM parts without supports?