Ekonomická recese vnesla do odvětví výroby slévárenských modelů extrémní tlak na zkracování termínů jejich dodávek. V Moravské modelárně si v tomto ohledu pomohli zavedením výkonných 3D technologií do výroby.

Moravská modelárna zaměstnává v Uničově zhruba stovku zaměstnanců, kteří se zabývají výrobou slévárenských modelů. Firma se zaměřuje především na extrémně velké modely pro energetiku a těžké strojírenství. Některé její produkty proto dosahují skutečně značných rozměrů – z těchto výrobků lze jmenovat například lopatky lodních šroubů o délce přesahující pět metrů nebo podobně rozměrné díly pro větrné elektrárny.

Vyráběné modely jsou především dřevěné, nicméně často jde o kombinaci dalších materiálů, jako dřevo/rybalta či hliník/rybalta, případně jde o sériové kovové modely. Vedle toho, že svou produkcí obsluhuje slévárny v Česku, zaměřuje se Moravská modelárna zejména na německý trh, kde se zároveň setkává s poměrně tvrdou a kvalitní konkurencí.

Všechno je ve 3D

Nejčastější formou zadání zakázky jsou již 3D data odlitku, s nimiž modelárna dále pracuje s ohledem na projektované smrštění, přídavky, úkosy a další slévárenská specifika. Oddělení konstrukce aktivně využívá software SolidWorks, který je v tomto oboru obecně poměrně oblíben a rozšířen. Vedle něj firma využívá CAD/CAM systém Tebis, který jí umožňuje flexibilně zpracovávat komplexní data získávaná ze 3D skenerů používaných pro kontrolu přesnosti vyráběných dílů.

Investovat do zařízení pro optickou prostorovou digitalizaci se společnost rozhodla proto, aby dokázala reagovat na požadavky svých náročných zákazníků zejména ze zahraničí. Jmenovat z těchto klientů můžeme alespoň společnosti Siemens, Alstom, GE nebo Rolls Royce.

Doložení protokolu o kontrole modelového zařízení, jenž porovnává stav fyzického modelu se zadávací dokumentací, je v mnoha případech neopomenutelnou součástí poskytované služby a pro Moravskou modelárnu zavedení těchto technologií představuje významnou konkurenční výhodu.

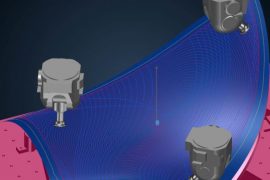

Zatímco dříve se model přeměřoval ručně a na základě výkresů, což znamenalo riziko zanesení chyby zejména selháním lidského faktoru, nyní je tento proces do značné míry automatizován. Zpracování velmi přesného měření i protokolu je ponecháno na 3D skenerech značky GOM a jejich obslužném softwaru od společnosti MCAE Systems.

Rychlá kontrola kvality

Možnost nabídnout tuto úroveň kontrolní dokumentace pro Moravskou modelárnu znamenala již několikrát vítězství ve výběrovém řízení na zajímavou zakázku, mj. to byl případ již zmiňovaného projektu modelů lodních šroubů s celkovým průměrem kolem jedenácti metrů.

3D skenery Atos a Tritop používají modeláři také pro účely reverzního inženýrství v případech, kdy je modelárně dodán starý odlitek nebo opotřebované modelové zařízení, jež mají být zrekonstruovány. Firma tímto způsobem rychle získá počítačová 3D data a může provést potřebné úpravy.

Využívání 3D technologií umožňuje pracovat výrazně rychleji, než bez jejich pomoci. „Když se dřív pracovalo ručně, měli jsme na výrobu třeba i čtyři měsíce. Dnes nám dá zákazník šest týdnů a musíme se s tím poprat,“ říká výkonný ředitel společnosti Michal Olšanský.

Optické 3D měření používá Moravská modelárna s výhodou proto, že se potýká nejčastěji se skutečně rozměrnými a tvarově nejednoduchými prvky, jejichž měření jakoukoliv kontaktní technologií by bylo nejméně stejně nákladné, ale zato mnohem pomalejší. Německé skenery od GOMu jsou mobilní a v případě potřeby je lze pohodlně převézt ke skenovanému objektu, pokud by to bylo naopak nemožné či složité.

Spolehlivost této technologie uživateli navíc zajišťuje klid na práci bez stresu z toho, že se dopustí chyby, která by mohla být odhalena až příliš pozdě, což se pak tvrdě projeví ve formě nejrůznějších sankcí. Tím spíše, když dřevěné modely mohou vlivem vnějšího prostředí dále „pracovat“ a dospět k deformaci až poté, kdy byly expedovány od výrobce k zákazníkovi. Protokol o měření přesnosti na výstupu z výroby je potom velmi cenným dokladem pro obě strany.

Obří stroj na obrábění dřeva

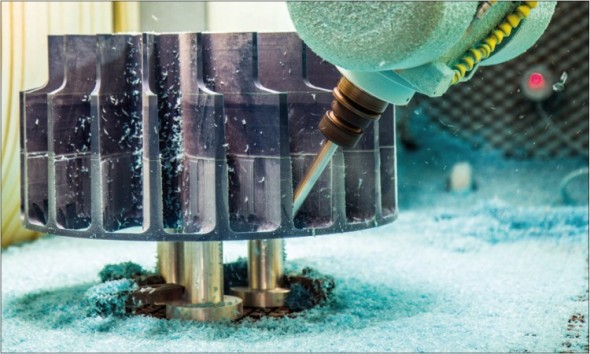

Moravská modelárna používá nejmodernější obráběcí technologie – ze všech používaných strojů stojí za to vyzdvihnout minimálně hybridní pětiosé centrum Power Turbo, které představuje prozatím největší instalaci zařízení od společnosti Sahos, jejíž produkty firma dlouhodobě využívá.

Obří modely je toto na délku devítimetrové centrum schopno obrobit bez toho, aby se musely jednotlivé polotovary dělit a následně slepovat, což modelárně šetří další drahocenný čas. Pozitivní dojmy z fungování tohoto svým způsobem unikátu Michal Olšanský podtrhuje vyjádřením spokojenosti se servisem Sahosu, jehož technici jsou schopni reagovat v případě potřeby do druhého dne.

Standardizace obráběcích postupů

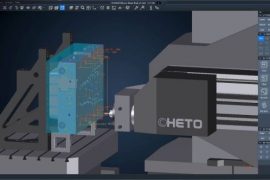

Důsledný přístup k inovacím dovedl Moravskou modelárnu také k pořízení počítačového systému Tebis, který jí pomáhá pracovat se složitými daty získanými v podobě mračen bodů 3D skenováním. „Tebis nám umožňuje tato data opravit. Myslím si, že bez něj bychom to ve standardním 3D CADu vůbec nezvládli a pokud ano, bylo by to strašlivě zdlouhavé a náročné,“ říká obchodní ředitel.

Kromě toho, že umožňuje pracovat s různorodými typy dat, je Tebis flexibilní také při samotné přípravě obrábění, kdy ušetří spoustu času programátorovi. Zde je jeho velkým přínosem zadávání obráběcích operací, jež lze urychlit použitím technologických šablon. Ty je možné použít v modifikaci na díly, které jsou vzájemně podobné, takže není nutné vytvářet pro ně obráběcí strategie od nuly. Celková příprava obrábění díky této standardizaci postupů zabere podstatně kratší dobu – tím spíše, vezmeme-li v úvahu, o jak rozměrných dílech je řeč v případě Moravské modelárny.

Připravil Jan Homola. Fotografie z Moravské modelárny (1, 2) a archivu autora (3).