Proces vývoje výrobku propojuje zkušenosti z předchozích projektů se zcela novými nápady. Páteří tohoto postupného způsobu práce jsou dnes bezesporu digitální nástroje. Jak mohou pomoci?

V posledních letech došlo ve společnostech zabývajících se vývojem nových výrobků k zásadní změně. Tou změnou je všudypřítomný tlak na co nejrychlejší vývoj výrobku, přičemž zákazníci vyžadují stále důmyslnější a komplexnější řešení. Vzestup automatizovaných, a chytrých produktů, velký počet možností, konfigurací a variant, představuje skutečnou výzvu téměř pro každou společnost zabývající se vývojem výrobků.

Vývoj sady nástrojů

Mimo nutnosti organizačních změn je nezbytné zmínit se o nástrojích používaných k výkonu každodenní práce. V současné době máme k dispozici širokou škálu nástrojů a technologií umožňujících virtualizovat vývoj výrobku od vytvoření jeho konceptu, přes tvorbu detailního návrhu, až po virtuální simulace. Tyto nástroje nám pomáhají vlastnosti budoucího výrobku předvídat, vylepšovat a optimalizovat ještě dříve, než se dostanou do výroby, což je přístup vysoce efektivní. Avšak ani při současné technické vyspělosti toto není bez problémů.

Různorodé nástroje vs. jediná platforma

Problémy ve společnostech mnohdy plynou z nesourodé povahy používaných softwarových aplikací. Různorodé konstrukční a simulační systémy využívají vlastní formáty, mají své vlastní datové potřeby, hodí se pro vlastní specifické případy užití a uživatelé jsou nuceni používat každý nástroj jako samostatnou aplikaci s odlišným ovládáním a logikou ovládání. Používané nástroje se často vyvíjí přirozenou cestou na základě rostoucích potřeb a zkušeností organizace.

Výsledkem je sada nástrojů, která sice vyhovuje potřebám, avšak není tak účinná, jak by mohla být. Přenos dat mezi různými systémy představuje potenciál pro chyby i promarněné možnosti a může se stát úzkým místem celého procesu vývoje.

Simulace jako příklad

Simulační nástroje byly v minulosti používány k odhalení příčin poruch produktu v provozu. Simulace byla prováděna jako samostatný proces a byla používána pouze v nezbytných případech (tj. když něco přestalo fungovat).

Integrovaný přístup umožňuje tuto praxi překonat a využívat všechny nástroje předem, zejména tak, aby k poruchám nedocházelo. Tento přístup však vyžaduje jinou sadu nástrojů, sadu, která je integrována, a ve které snadno probíhají datové toky mezi jejími jednotlivými součástmi a pracovními postupy.

Co nabízí Siemens?

Software NX od Siemensu představuje jednotnou platformu, v jejímž rámci lze integrovaný vývoj provádět, postupně vznikající data řídit a interaktivně sdílet. Nabízí nástroje, které podporují vývoj výrobku od koncepčního návrhu, přes virtuální zkoušky až po úroveň systémového přístupu, která mimo samotné geometrické modely spravuje i informace o logice řízení, podsystémech, či mechatronice.

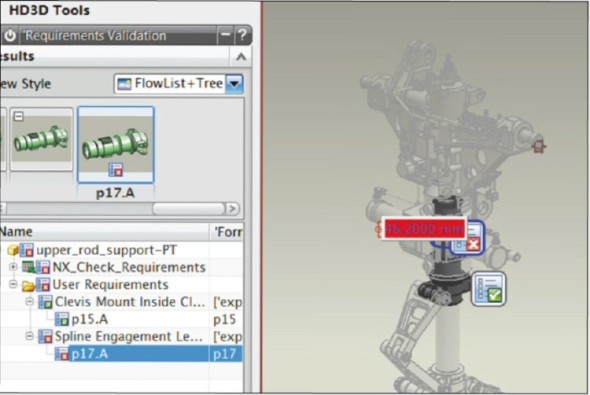

Stejný datový soubor lze využít pro navazující detailnější konstrukční a inženýrské procesy. Vzhledem k faktu, že je původní koncept následně rozpracován na konkrétní díly a subsystémy, je nutné mezi nimi zachovat vztah tak, aby bylo v kterémkoliv okamžiku možné získat požadované informace. Zvažme případ využití kinematické analýzy. Požadavky specifikují žádoucí vlastnosti výrobků: charakteristiky pohybů, silové poměry, tlakové požadavky atd. Tato základní určující data jsou někde v rámci organizace již k dispozici, ať již ve formě nějaké tabulky anebo v jiném systému podchycení požadavků.

Pokud má vývojový tým k těmto informacím přístup od samého počátku, pokud na ně může navázat a začlenit je přímo do všech následujících kroků (koncepce, simulace, optimalizace, výroba), pak je celý proces efektivnější. Požadavky se však často mění v polovině projektu; možnost jednoduše upravit příslušný požadavek a znovu promítnout do všech úkolů, které se k němu vztahují, znamená obrovský přínos.

Význam integrace komplexních simulací

Simulace je, zejména ve věku, kdy jsou samozřejmostí multifyzikální modely, optimalizace a iterace, komplexní záležitostí. Mnohé společnosti se snaží kombinovat fyzické testy s digitálními simulacemi a analýzami, avšak jen ty nejpředvídavější z nich rovněž zvažují prostředí, ve kterém jsou tyto simulace prováděny.

Neprovázaná data a nesouvislé postupy

Problémy v tomto případě plynou z prostého faktu, že mnohé z těchto různých simulačních typů existují a jsou prováděny v různorodých neprovázaných systémech. Převzetí datového výstupu z jedné studie, jeho přizpůsobení k jinému účelu a redefinice další studie je časově velmi náročnou záležitostí. Často se přitom nejedná jen o složitý proces a ztrátu drahocenného času, ale rovněž o nebezpečí vnášení možných chyb a zpomalení průběhu již tak napjatého vývojového procesu.

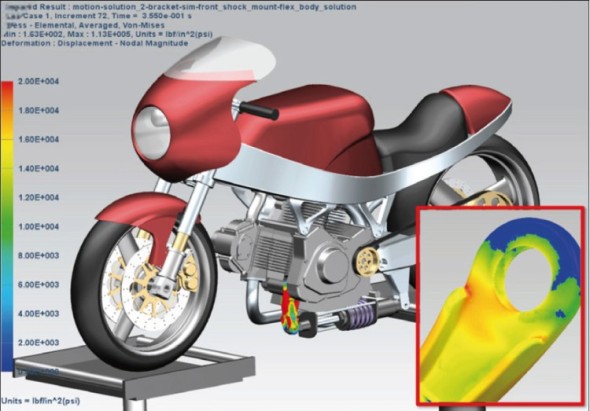

Všimněme si například procesu v rámci vývoje nového motocyklu. Zdánlivě máme co dělat s poměrně jednoduchým souborem geometrie, avšak důležité je prostředí, ve kterém s ním pracujeme. Nejedná se pouze o hmotnost, ale také o jízdní vlastnosti, estetickou kvalitu a trvanlivost komponent při extrémním zatížení při jízdě. V typickém prostředí je pohybová analýza prováděna na jiném modelu, než je ten, který vyvinul konstrukční tým. Pevnostní analýza využívá jinou geometrickou sadu a jinou sadu výsledků týkajících se zatížení.

Přenášení dat mezi těmito diskrétními systémy je často obtížné, nicméně závažně ovlivňuje konstrukci a optimalizaci vlastností výrobku. Pokud se zodpovědný pracovník pokusí jakýmkoliv způsobem o optimalizaci výrobku vyžadující iterace v rámci všech těchto typů simulací, pak se tato simulace stává úzkým místem vývojového procesu.

Synergie integrovaného systému

NX CAE je PLM řešení od společnosti Siemens založené na jediné platformě; to umožňuje týmům provádět veškeré vývojové postupy související nejen s konstrukcí, analýzou a simulací, ale i s výrobou a servisem.

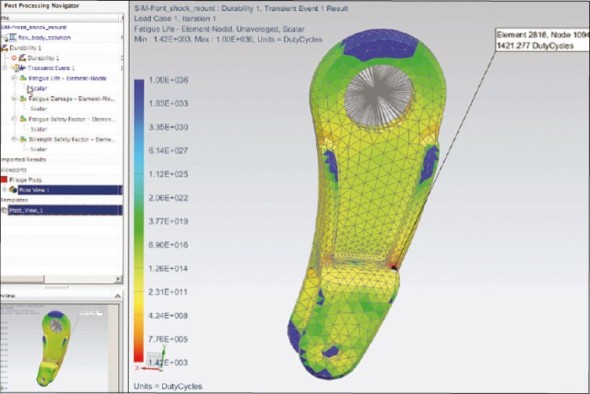

Jediná spravovaná datová platforma znamená, že všechny analýzy a simulace probíhají na stejném modelu. Kinematická analýza může být realizována za použití původních zdrojových geometrických dat sestavy a dále kombinována s pevnostní analýzou za účelem provedení simulací trvanlivosti a únavy materiálů. Optimalizační techniky lze aplikovat přímo na geometrii a zapojit do procesu zpětně. Vše je asociativní, vše je řízené a dostupné každému. Výsledkem je jednodušší proces pro vývoj výrobku, který využívá výhod multifyzikální simulace k rychlejšímu uvedení vynikajících produktů na trh.

Správa požadavků

Podchycení požadavků zákazníků je velmi důležité, neboť určují klíčová technická rozhodnutí. Zároveň spokojenost zákazníka závisí především na tom, jak dobře je příslušný produkt splňuje. Valná většina firem pravděpodobně používá pro správu požadavků tabulkový procesor, nicméně některé se je snaží zavádět přímo do prostředí PLM. Software NX poskytuje nástroje pro přístup k těmto atributům bez ohledu na použitou metodu, přičemž mohou být využity nejen ke zpětné sledovatelnosti učiněných rozhodnutí, ale navíc i pro samotné směrování návrhu. Nezáleží na tom, zda používáte požadavky pro dosažení cílů simulace, ověření, či samotného návrhu, NX zpřístupňuje požadavky vizuálním způsobem všem.

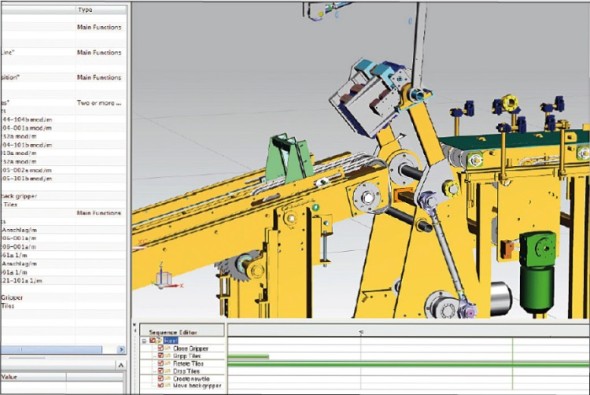

Integrovaný návrh konceptu

Ve srovnání s dřívějšími řešeními vyžaduje komplexnost dnešních výrobků zcela jiný přístup. Většina firem cítí potřebu kombinovat mechanickou konstrukci, mechatroniku a logické řídicí systémy od nejranějších fází vývoje. Problémem bývá, že každá část výrobku je vyvíjena v samostatném systému, přičemž v pokročilejším stadiu vývoj naráží na omezené možnosti integrace získaných informací. Návrhář mechatronických konceptů (Mechatronics Concept Designer) vnáší do systémového inženýrství přístup, který umožňuje využívat požadavky jako bázi pro prvotní koncepční návrhy, sloužící k prověření základních mechanismů a možností kontroly systému již v raných fázích. Tento koncept je pak udržován a dále rozpracováván do fáze detailní konstrukce.

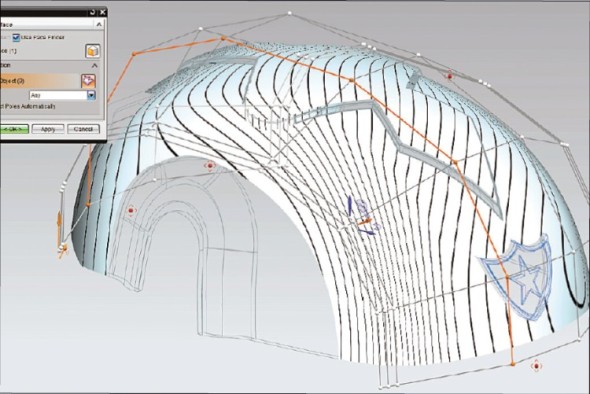

Snadné experimentování s tvarem

Design produktu je často chápán jako výhradní záležitost průmyslového designéra (nebo např. návrháře automobilových karoserií). Co se mění, je, že mnohé společnosti dnes musí design využívat, aby své výrobky odlišily od konkurence. To vždy znamená používání nástrojů pro modelování ploch. Problémem je přitom nejen to, že tradiční nástroje se obtížně používají, ale i to, že nejsou propojeny s navazujícími systémy, které jsou využívány pro vytváření těchto tvarů v rámci konstrukčního a výrobního procesu. Software NX vždy obsahoval tradiční nástroje pro modelování povrchů; několik posledních verzí však nabízí též nástroje nové (např. X-Form). Tyto usnadňují v případě potřeby tvorbu a úpravy tvarů.

Simulace v integrovaném prostředí

Simulace jsou nyní ještě důmyslnější. Nový modul umožňuje používat multifyzikální modely a hodnotit u nových výrobků pevnostní, tepelné, pohybové vlastnosti, či zkoumat vliv proudění. Tato komplexnost s sebou přináší výzvy týkající se vzájemného propojení různých technologií. Pokud tyto propojeny nejsou, dochází k blokování iterací potřebných ke zlepšení designu. Pro mnohé uživatele je problémem rovněž zpětná sledovatelnost: Kdy bylo určité rozhodnutí učiněno? Proč? Kdo rozhodl? To je právě v případě simulací obzvláště důležité. NX CAE nabízí prostředí, ve kterém lze na modelu provádět komplexní studie, rychlé konstrukční změny a následně opakovat simulace za účelem potvrzení výsledků těchto změn ruku v ruce se sledováním jejich průběhu.

NX v centru pro vývoj kompozitů

V důsledku prudce rostoucích nákladů na energie a pod tlakem stále přísnějších předpisů nařizujících snižování škodlivých emisí z automobilů, rozšiřují automobilky záběr možností, jak těmto novým požadavkům trhu vyhovět.

Při cestě ke snižování hmotnosti vozidel se proto výrobci čím dál častěji obracejí na využití kompozitních materiálů. Mnoha firmám, včetně společností Boeing, Magellan Aerospace nebo Cormer Aerospace v tomto ohledu pomáhá nezisková organizace Composites Innovation Centre Manitoba (CIC), zaměřená na komercionalizaci kompozitních materiálů a technologií, poskytující externě analytické, vývojové a výrobní služby.

Při svojí činnosti se v CIC rozhodli využívat právě software NX, který se osvědčil jako produktivní pracovní nástroj. Více o tom, jak je NX v CIC uplatňován pro produktové inženýrství, najdete na webu tinyurl.com/siemenscic, kde je popsán úspěšný projekt snížení hmotnosti návrhu kompaktního automobilu pro firmu Motive Industries.

Prezentace společnosti Siemens PLM Software, připravila Eva Urbánková.