Modul Sonda je nástrojem pro každého obráběče, který používá sondy na CNC obráběcím stroji. V systému SolidCAM se objevil poprvé ve verzi 2013 a jeho uživatelům poskytl funkce pro definici nulového bodu a kontrolní měření.

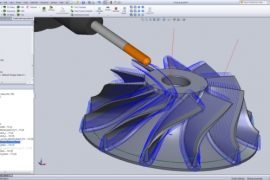

Modul zajišťuje podporu měřicích sond na CNC stroji, s kterými můžete provádět ustavení obrobku, kontrolovat kvalitu obrobených dílů, podporováno je též měření nástroje. Usnadní ustavení polotovaru po každém upnutí a také provádění jakýchkoliv měření na stroji, například mezioperačních kontrol. Ušetří vedlejší strojní čas a čas nutný k seřízení obsluhou, vedoucí ke zvýšení výrobních nákladů. K interakci se strojem se používají cykly pro sondu z řídicího systému. Veškerý pohyb sondy je v SolidCAMu vizualizován v simulaci, což umožňuje předcházení potenciálnímu poškození sondy. Uživatelé aplikace SolidCAM mohou využívat modul pro programování měřicích sond, čímž lze částečně eliminovat programování sond obsluhou u obráběcího stroje a vyvarovat se času, kdy stroj stojí.

Měření měřicími sondami

Pro měření na CNC obráběcích strojích se v praxi využívají měřicí sondy obrobkové a nástrojové. Sondy se používají pro ustavení polotovaru, seřízení souřadného systému, nastavení počátku, kontrolu opotřebení nástroje, detekci poškození nástroje a pro kontrolu obrobků.

Měření pomocí měřicích sond lze použít ve třech případech:

- před začátkem procesu obrábění, kdy se nastavuje počátek souřadného systému polotovaru,

- v průběhu procesu obrábění – tzv. mezioperační měření, kdy se předchází poškození nástrojů v navazujících operacích (např. zlomený vrták ve vrtaném otvoru a následné použití závitníku pro vyřezání závitu); v takovém případě se kontroluje hloubka vrtaného otvoru měřicí sondou nebo se měří délka nástroje a na základě naměřených údajů se pokračuje nebo zastavuje průběh procesu obrábění,

- po procesu obrábění, které se provádí v měřicí laboratoři na souřadnicových měřicích strojích nebo nyní i na frézovacích CNC strojích.

Definice nulového bodu

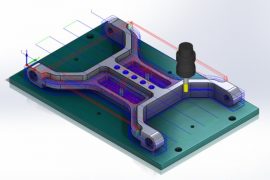

Modul Sonda poskytuje snadné řešení pro nastavení výchozí nulové pozice obrábění. Pomocí šestnácti různých cyklů umožňuje uživateli snadnou definici poloh nulového bodu a nahrazuje tak ruční nastavování.

Definice nulového bodu pro jeden polotovar bez modulu Sonda se provádí pomocí cyklů přímo v řídicím systému, jestliže uživatel zná dobře řídicí systém. To není případ toho, když operátor používá daný řídicí systém poprvé, nebo když s ním nemá pokročilé zkušenosti. Nulový bod je pak rychlejší a bezpečnější definovat pomocí modulu Sonda.

Když vložíme druhý kus polotovaru, tak jej můžeme dát k dorazu a upnout ve svěráku – to obecně dostačuje a není zde potřeba znovu měřit nulový bod, je to dostatečně přesné. Nicméně v některých případech řekněme, že má polotovar na středu díru a nulový bod musí být vždy na tuto díru vystředěn. To je případ toho, kdy musíme pomocí sondy vždy provést korekci nulového bodu. Dalším případem je polotovar v podobě odlitku, představující až patnáct procent součástí ve výrobě. Každý polotovar pak musíme ustavovat zvlášť, což je velice pracné.

Kontrolní měření na stroji

Cykly měřicí sondy lze také použít pro měření obrobených ploch. To dovoluje kontrolu obrobené součásti bez nutnosti jejího přesunu na třísouřadnicovém měřicím stroji — díl může být kontrolován přímo na stroji. Nevyhneme se námitce, že pokud chybu způsobil sám stroj, nemůže být na tom stejném stroji naměřena. Existuje však celá řada potenciálních chyb, které takto změřeny být mohou, od chyby výměny nástroje přes otupení a špatný program. Hlavní výhodou je, že jsou chyby objeveny tam, kde mohou být opraveny – na obráběcím stroji. Tato kontrolní měření jsou velkou předností pro firmy, které obrábí tak velké obrobky, že náklady na speciální CMM zařízení jsou nepřiměřeně vysoké.

Měření sondou může také zvýšit kontrolu kvality mnohem častějším monitorováním během procesu výroby. To umožňuje detekci chyby dříve a ta pak může být rychleji opravena při nižších nákladech. Chyba zachycená v sériové výrobě může znamenat zabránění výroby celé série zmetků. Podobně také rozsah jakéhokoliv poškození součásti, například poškozeným nástrojem, lze přesně posoudit a rozhodnutí lze udělat okamžitě, a to zda může být tato součást v toleranci stále dokončena nebo jestli se musí vyhodit.

Funkce modulu Sonda

Měřicí sonda může požívat stejnou geometrii jako operace 2,5D frézování. Je také poskytována plná kontrola nad tolerancemi, různými možnostmi třídění a přímý náhled pohybů cyklu.

Modul Měřicí sonda obsahuje také podporu pro měření nástroje. Tato možnost umožňuje kontrolu frézovacích nebo soustružnických nástrojů mezi operacemi obrábění. Měření nástroje poskytuje kontrolu délky nástroje a jeho poloměru pro opravu tabulky korekcí v řízení stroje. Kontrola poškození nástroje upozorňuje v případě detekce poškození nástroje a poskytuje tak bezpečné obrábění tím, že se zamezí nehodám na stroji a ztrátě času v případě poškození nástroje. Operace obrábění a operace sondy jsou ve stromu Správce SolidCAMu vzájemně propojeny a mohou používat stejné geometrie z objemového CAD modelu. Když se pak změní objemový model, s aktualizovanou geometrií se automaticky synchronizují jak operace obrábění, tak operace sondy.

Podpora postprocesoru

Postprocesor SolidCAMu, pokud je přizpůsoben pro daný CNC stroj se sondou, poskytuje plnou podporu pro operace obrábění i pro operace sondy. V NC programu je možná podpora podprogramů. Předpokladem je podpora sondy z řídicího systému stroje. Moderní systémy mají tuto podporu jako samozřejmou součást výbavy, do starších či levnějších verzí je většinou možno dodat například sadu cyklů od firmy Renishaw.

Doplňkový modul

Měřicí sonda jako dodatečný modul SolidCAMu a InventorCAMu představuje zajímavou příležitost k zefektivnění práce na stroji v kusech i v sériích. Vyžaduje správnou implementaci, což znamená jednak přizpůsobení postprocesoru, eventuálně nastavení výstupů a řádné zaškolení, neboť sonda není právě nejlevnější nástroj k rozbití. Nicméně přínosy mohou být značné a proto je tato volba především pro stávající uživatele systémů SolidCAM nebo InventorCAM logická.

Připravili Marek Pagáč a Ivan Cimr. Ilustrace poskytla společnost SolidCAM CZ.