Společnost Permon se již půl století zabývá vývojem a výrobou pneumatického vrtacího nářadí. Její odborníci se opakovaně zabývají otázkou, jak co nejrychleji zvládnout vývoj a především výrobu prototypů a udržet tak krok s předními světovými výrobci. Z důvodu nutného zeštíhlení společnosti došlo k úbytku pracovníků na všech pozicích. Vznikl tak problém, jak se rychle vypořádat s výrobou prototypových dílů odlitků či výkovků.

Vytvoření prototypového dílu býval dříve složitý úkol pro šikovné ruce zručného obráběče řádově na měsíc i déle s využitím pouze klasických strojů. Výsledkem byl dílec vyhovujícího tvaru, avšak nedosahující některých výkresových hodnot. Dnes zručnost nahrazuje stále více NC technika ruku v ruce s programovacími systémy a stává se hlavním nástrojem zvyšování produktivity, kvality a v některých případech i jediným schůdným řešením daného problému. Před rokem firma vznesla dotaz na společnost DTS-Praha s žádostí o pomoc ve zmiňované oblasti. Ta pomohla prakticky ukázat a doložit vhodnost použití programování v systému InventorCAMu.

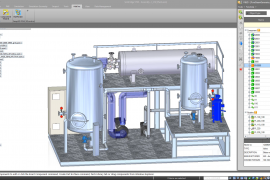

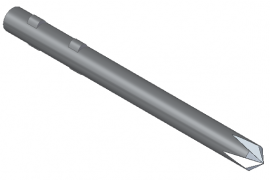

Úkol byl jednoznačný: vyrobit v co nejkratším termínu zadanou prototypovou součást válce vrtacího kladiva VK30 na pětiosém obráběcím centru DMU60 MonoBlock. Po vyjasnění technických a technologických informací dodal Permon do DTS-Praha výkres modelu součásti včetně jeho způsobu upnutí na daném NC stroji. Společná práce pak spočívala v rychlém vytvoření programu pomocí InventorCAMu s využitím běžných nástrojů používaných v Permonu a úspěšném odladění technologické operace. Z důvodu krátkých časových termínů a ověření vhodnosti nasazení systému InventorCAM se tohoto úkolu v DTS-Praha velmi rádi ujali.

Zadáním bylo obrobení vývojového válce VK30 pro účely

Zadáním bylo obrobení vývojového válce VK30 pro účely

testování vhodnosti navržené konstrukce.

Jistá práce „na počkání“

První válec s označením VK30 byl vyhrubován pouze po obvodu. Dokončeny byly jen dohodnuté funkční plochy. Úkol odladění a obrobení trval zhruba jeden pracovní den a o jeho výsledku a rychlém řešení programu v softwaru se mohli přesvědčit nejen technici a zúčastnění pracovníci, ale i vedení firmy. Ve srovnání s původním řešením na klasických strojích byl výsledek nesrovnatelný. Odpovídal nejen zadání ve všech směrech, ale především byl vyroben téměř „na počkání“. Druhý válec dosáhl obdobné kvality jako v prvním případě. Navíc byl nejen vyhrubován, ale opracován „na hotovo“ dle výkresových hodnot k plné spokojenosti zadavatele.

Využita byla HSM technologie s maximálním odběrem materiálu v pěti indexovaných osách. První testovací díl byl pouze hrubován, druhý díl byl zjednodušen – jeho tvarové plochy byly změněny na rovinné – díky čemuž bylo možné obrobit jej do finální podoby s pomocí dokončovacích operací. Použití systému InventorCAM pomohlo ušetřit přibližně tři čtvrtiny času potřebného pro vytvoření správných NC drah nástrojů oproti standardní tvorbě NC kódů. Přitom se zvýšila přesnost výroby a snížila produkce neshodných výrobků.

Článek byl publikován v magazínu CAXMIX 3/2011.