Společnost Siemens se již několik let zabývá vývojem hlavic hořáků, lopatek plynových turbín a směšovacích jednotek, při nichž používá 3D tisk. Tato technologie umožnila konstruktérům aplikovat moderní technologicko-konstrukční zásady. Díly musí ve spalovacích turbínách odolat extrémním podmínkám při provozu elektrárny a první testy ukázaly slibné závěry: snížil se výrobní čas dílů a moderní konstrukce plynových turbín má pozitivní dopad na ekologické prostředí.

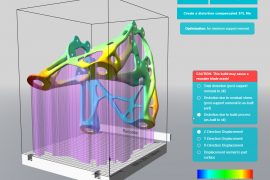

Aerodynamické tvary a konstrukce dílů využívaná ve 3D tisku přináší společnosti Siemens první ovoce. Konstruktéři uplatňují v návrzích odlehčení prostřednictvím miniaturních příhradových konstrukcí a stěnami dílů vedou speciální kanálky, jejichž úkolem je odvádět teplo. První výsledky ojedinělého výzkumu ukazují pozitivní dopad na ekologické prostředí. Například konstrukční provedení hlavice hořáků výrazně snižuje emise oxidu uhličitého.

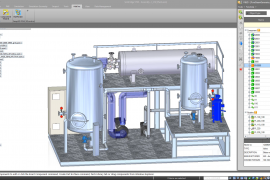

V Siemensu se rovněž podařilo najít další praktické uplatnění 3D tisku kovů s krátkou dobou vývoje. V případě hlavic hořáků se jedná přibližně o sedm měsíců vývoje, což je velmi pozitivní s ohledem na rozměrovou přesnost, pracovní teploty a provozní zatížení plynových turbín. V případě směšovací jednotky, která je velmi složitá a konvenční metodou je vyráběna z 20 dílů, se podařilo použitím 3D tisku z niklové slitiny snížit tento počet pouze na dvě komponenty. Doba výroby se snížila přibližně o 70 procent.

Zmiňované komponenty jsou určeny pro DLE směšovací jednotky, které se tisknou ve Švédském Finspangu. První testy ukazují pozitivní výsledky a pravděpodobně nebudou prováděny žádné velké konstrukční zásahy. Nebyl zaznamenán zvýšený hluk, přičemž se snížily výsledky škodlivých emisích za plného výkonu.

Nasazení 3D tisku kovů ve společnosti Siemens dokumentuje video (anglicky, 2 minuty):