Vývojový systém NX od Siemens PLM Software vznikl před lety sloučením vyspělých aplikací Unigraphics a I-deas. Dnes patří ke špičkovým CAD/CAM/CAE nástrojům, v jakých je možné vyvíjet všechny typy produktů až po ty největší a technicky nejnáročnější.

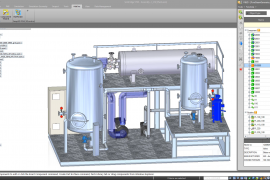

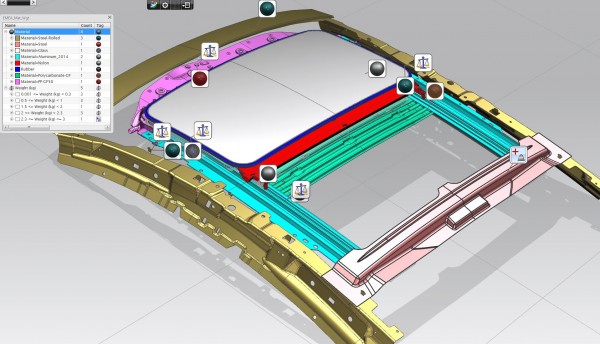

NX 7 a dílčí verze, které následovaly, představily nástroje pro takzvané vizuální reporty, které zpřístupnily informace obsažené v produktových modelech a souvisejících metadatech a tyto umožnily snadno a vizuálně prezentovat v působivé 3D podobě. Od změny stavu po hmotnost, cokoliv bylo uvedeno v CAD modelu nebo PLM systému, mohlo být zobrazeno v kontextu 3D modelu prostřednictvím barev a značek.

S příchodem verze NX 8 mohou být data získávána z mnohem širšího spektra zdrojů s reportováním na straně serveru. To znamená, že vedle sběru dat z NX a Teamcenteru, mohou být nyní vizuální reporty vytvářeny s využitím dat z podnikových informačních systémů (ERP), ze systémů pro plánování produkce (MRP) a z finančních systémů. Je to velmi účinný způsob pro přesné porozumění vývoji projektu.

Vizuální reporty, které byly dříve oddělené, lze nyní kombinovat a obsažené informace zasazovat do nových kontextů. Nový dialog Info uživateli umožní nahlížet do detailů údajů prezentovaných ve vizuálních reportech, ať už jde o rychlé prohlédnutí zadávací dokumentace nebo poskytnutí zpětné vazby prostřednictvím on-line aplikace AppShare, abyste s projektovým týmem prodiskutovali, co je třeba.

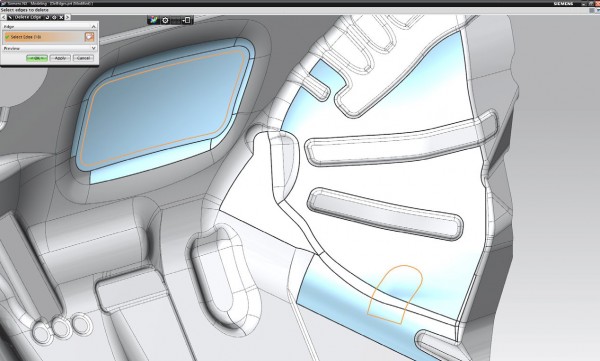

Změna geometrie na typické automobilové komponentě

Změna geometrie na typické automobilové komponentě

vytvořená prostřednictvím technik plošného modelování.

Šablony a vzory

Zachycování znalostí bylo v NX dlouhodobě řešeno nástrojem Knowledge Fusion, posléze nahrazeným aplikací Product Template Studio, jež přinesla mnohem přívětivější ovládání snadno pochopitelné pro běžné uživatele.

V předchozích verzích Product Template Studio umožňovalo automatizovat pouze návrh geometrie a zachycovat použitá pravidla, parametry a vstupy v jednoduchém pracovním postupu. V NX 8 je nyní možné vytvářet velké množství navazujících úkolů souvisejících s návrhovým procesem a nikoliv jen s pouhým taháním geometrie a manipulací s ní. Může to být návrh sestav, jejich vytváření a umísťování, kontroly geometrie a CAE studie. Jakmile je práce hotova, může být přenesena do Template Studia, kde jsou z ní extrahována vstupní data, tato napojena na dialogy a je připravena šablona pro opakované použití.

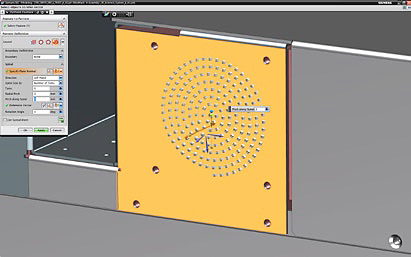

Další urychlení práce umožňují nástroje pro tvorbu vzorů. NX poskytuje plnou kontrolu nad vším, co je pro jejich vytváření nezbytné. Jsou zde různé opakovací vzory, stejně jako odlišná uspořádání – lineární a polární – společně se vzory založenými na spirálách, polygonech nebo křivkách. Uživatel může určit pozici každé instance a je zde také možnost jejich zapínání a vypínání.

Je tu také několik zajímavých nástrojů pro aplikování hranic, definujících, kam budou instance umístěny. Pro získání odstupňovaných vzorů lze definovat variantní vzory, a to i tak, že jsou jejich poziční data načítána z tabulky. Celkově vzato je tvorba vzorů v NX prvotřídní a těm, kdo pracují na vysoce komplexních dílech, jako jsou třeba elektrické rozvodné skříně, dokáže ušetřit pořádný kus času.

Tvorba vzorů byla zcela přeprogramována, díky čemuž

Tvorba vzorů byla zcela přeprogramována, díky čemuž

je nyní svobodnější a umožňuje větší kontrolu nad výsledkem.

Synchronní technologie

Zavedení přímého modelování změnilo způsob používání nástrojů pro navrhování. V NX byla tato takzvaná synchronní technologie integrována do existující výbavy na takové úrovni, že spousta uživatelů vůbec nezaznamenala, že ji už používají. Systém umožňuje použít libovolnou modelovací metodu, která je v danou chvíli nejvhodnější. Ve verzi NX 8 se Siemens soustředil na práci s náročnějšími geometrickými podmínkami, jako je například zaoblení nebo prolnutí.

Zapracováno bylo také na poskytnutí stejného typu nástrojů pro tvorbu plechových dílů. Vymazání hran provedete rychle a funguje na více površích. Co však stojí opravdu za pozornost – díky tomu, že systém pracuje s importovanou geometrií a každou operaci ukládá ve formě funkčního prvku, může uživatel aktualizovat importovaný soubor a provedené úpravy rychle přenést, aby do návrhu zanesl změnu, tedy samozřejmě za předpokladu, že se nezmění reference.

Poslední velká aktualizace synchronní technologie se týká úprav dílů s použitím řezu namísto hrany nebo plochy geometrie. Zatímco v předešlých verzích by byl proveden řez na dílu a tento potom použit k řízení geometrických změn, v NX 8 mohou být tyto nástroje použity také na dílech vázaných na historii.

Úpravy v řezech, jež přinesla synchronní technologie, jsou nyní dostupné také při tradičním modelování založeném na historii. Můžete se vnořit do geometrie, změnit ji prostřednictvím řezu a přitom mít další funkční prvek připojený na konec stromu historie. Ty samé nástroje podporují též práci s kótami v řezech na geometrii po jejím dokončení, aniž by bylo potřeba pokoušet se pracovat se složitými parametry.

Reporty umožňují spojit různé zprávy do jednoho zobrazení.

Reporty umožňují spojit různé zprávy do jednoho zobrazení.

Například tak lze souběžně zobrazit hmotnost a materiál.

Nástroje, které oceníte

V NX 8 je kladen důraz na zdokonalení pracovních postupů a zachycování znalostí – dvě věci, které spolu silně souvisí. Jaký má smysl usilovat o zachycení znalostí o tom, jak jsou prováděny standardní postupy, pokud mechanismus jejich opětovného použití je neohrabaný a neflexibilní? To je to, co řeší Product Template Studio. Umožňuje formalizovat konkrétní dílčí znalosti a zkušenosti do podoby efektivních pracovních postupů, jež uživatele provedou procesem návrhu určitého dílu nebo subsystému. Také ale poskytuje možnost odbočit od tohoto průvodcovsky řízeného workflow, aby šlo provést změny odpovídající specifickým požadavkům daného návrhu. S tím souvisí i nová funkčnost modulu Part, která umožňuje pracovat pod kontrolou v týmu na jednom dílu.

Velmi dobře se jeví technologie HD3D. Z hlediska managementu má obrovský význam díky možnosti vnořit se do složitých a často nesrozumitelných dat, která se v podniku nachází v mnoha informačních systémech (ať už je to PLM, ERP, MRP nebo cokoliv jiného) a tento nástroj je dokáže zkonsolidovat a prezentovat v kontextu informačně bohatého 3D prostředí.

Schopnost vytáhnout data z 3D modelu a přidružit je k produktu, na kterém pracujete, je neuvěřitelně praktická, a to i z pohledu jednoho dílu či podsestavy. Možnost získat report, který okamžitě ukazuje, kde se nacházejí úzká místa, kde narůstá hmotnost, nebo dokonce zjistit, kdo pracuje na kterém dílu, abyste mu mohli zavolat, představuje opravdový pokrok.

Článek byl převzat z magazínu Develop3D.com. Redakčně zkráceno.