Aditivní technologii lze charakterizovat jako víceoborovou. Ačkoli se jedná o ucelené výrobní řešení, zahrnuje několik etap a procesů, které mohou do jisté míry ovlivnit finální podobu prototypů. Podívejme se v dalším dílu našeho seriálu, jak jsou klasifikovány metody aditivní technologie a jak probíhá 3D tisk kovů metodou laserového tavení práškového kovu (Selective Laser Melting).

Kapitoly:

- Příprava laboratoře pro aditivní výrobu (3D tisk kovů).

- Klasifikace aditivních technologií a princip metody Selective Laser Melting.

- Předvýrobní etapa (záměr návrhu a související topologická optimalizace a bionické konstrukce).

- Příprava tisku (programování a návrh podpor). (připravujeme)

- Postprocessing (tepelné zpracování, obrábění a kontrola a měření). (připravujeme)

- Současná charakteristika vývoje 3D kovového tisku (posouzení výhodnosti). (připravujeme)

- Druhy prášků a jejich mechanické vlastnosti. (připravujeme)

- Parametry 3D tiskárny Renishaw AM400. (připravujeme)

- Jak probíhá zaškolení obsluhy stroje a prosévacího zařízení. (připravujeme)

- Uvedení stroje do provozu (kalibrace laseru, tlakové a vakuové zkoušky a referenční stavba). (připravujeme)

- Základní parametry tisku a tisk prototypů (připravujeme)

- Co ovlivňuje cenu 3D tisku kovů. (připravujeme)

Klasifikace aditivních technologií

Aditivní výroba se obecně skládá z několika různých výrobních procesů, z nichž jsou důležité tři základní oblasti:

- prášková metalurgie (vývoj, výroba a testování),

- předvýrobní a výrobní etapa (návrh součástí s ohledem na topologickou optimalizaci a bionickou konstrukci – výroba prototypů 3D tiskem),

- postprocessing (tepelné zpracování, povrchové úpravy, dokončovací metoda a kontrola a měření).

Aditivní výrobu popisuje norma ISO/ASTM 52900:2015 (Additive Manufacturing – General Principles – Terminology), která ji rozděluje do 7 současných výrobních procesů:

- Vytlačování materiálu (Material Extrusion) – materiál je selektivně vytlačován přes trysku nebo distribučním otvorem; metoda se používá převážně pro tisk termoplastů.

- Nanášení tryskáním (Material Jetting) – kapičky materiálu jsou selektivně ukládány; tisknout lze polymery a vosky.

- Tryskání pojiva (Binder Jetting) – tekuté pojivo je vrstvu po vrstvě nanášeno za účelem spojení práškových materiálů; tisknout lze kovy, písek nebo keramiku.

- Laminace plátů (Sheet Lamination) – pláty materiálu jsou spojovány a jako celek vytvářejí model.

- Fotopolymerace (Vat Photo-polymerization) – fotopolymerní kapalina v nádobě je vrstvu po vrstvě vytvrzována polymeračním světlem; zdrojovým materiálem pro vytvrzování je pryskyřice.

- Spékání práškové vrstvy (Powder Bed Fusion) – přivedená tepelná energie (laserový nebo elektronový paprsek) spéká práškový kov vrstvu po vrstvě; tavit lze oceli, hliníkové a titanové slitiny, kobalt-chromové slitiny, exotické materiály atd.

- Přímé energetické nanášení (Directed Energy Deposition) – materiál je nataven soustředěnou tepelnou energií i při změně polohy.

Selektivní laserové tavení práškových kovů (Selective Laser Melting)

Selektivní laserové tavení práškových kovů je jednou z populárních technologií rychlého prototypování kovových součástí. Zdrojem tepla pro tavení prášků jsou vysoce výkonný laser (CO2) nebo elektronový paprsek, které taví rovnoměrně nanesený prášek na základní desce (platformě). Velikost paprsku se pohybuje okolo 70 mikrometrů. Tloušťka vrstvy se pohybuje v rozmezí 20 až 100 mikrometrů, volíme ji podle použitého práškového kovu.

Obecně se zařízení pro tavení prášku (3D tiskárna) skládá ze stavební kamery, filtračního systému, sestavy mechanismu pro pohyb základové desky v ose Z, elektronické části, laseru se soustavou zrcátek a počítače.

Pracovní proces metodou SLM

K procesu tavení dochází v přísně regulované atmosféře. Pracovní komora je před zahájením procesu zbavena vzduchu a vlhkosti (prostor tvoří téměř stoprocentní vakuum). Následně je vyplněna inertním plynem argonem, alternativně dusíkem. S ohledem na vyšší účinnost je výhodnější použít argon, který má vyšší protonové číslo a je těžší než dusík. Díky větší váze dochází k vytlačení zbytkového vzduchu s koncentrací kyslíku pod 0,1 %, při stavbě titanu a jiných reaktivních materiálů je koncentrace kyslíku pod 0,01 %. Průměrná spotřeba plynného argonu je pod hranicí 50 litrů za hodinu.

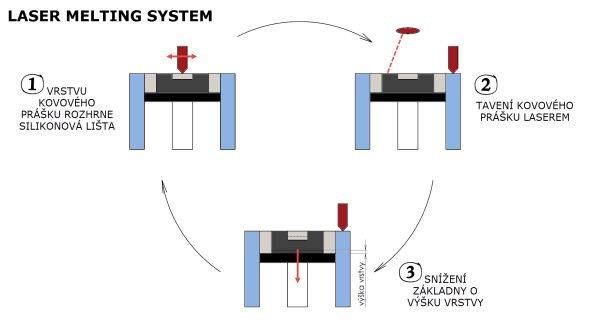

Po přípravné fázi a kalibraci desky před 3D tiskem je ze zásobníku nasypán kovový prášek, který je na platformu rovnoměrně nanášen planžetou se silikonovou lištou. V další částí výrobního procesu dochází k tavení vrstvy práškového kovu laserem podle předem připraveného programu.

Výška vrstvy souvisí s nastavením parametrů a použitého kovového prášku. Pro korozivzdornou ocel se standardně uvádí výška vrstvy 50 mikrometrů. Laserový paprsek je směřován v osách X a Y dvěma vysokofrekvenčními snímacími zrcátky. Laserová energie je dostatečné silná, aby umožnila úplné roztavení kovových částic. V případě zařízení Renishaw AM 400 je výkon laseru 400 W. Po dokončení každé vrstvy se platforma posune níže v ose Z – přesně o výšku další vrstvy – a celý proces se opakuje do doby, něž je dokončena stavba celého modelu.

Podívejte se na video, jak probíhá proces stavby tavením kovového prášku:

Jakmile je stavba hotová, kontaminovaný nebo natavený prášek, který se zpravidla usazuje v levé části komory (je to dáno směrem proudění plynu a odvodu spalin), se vysaje mokrým odlučovačem práškového kovu (vysavačem). Nepoužitý prášek, který se v průběhu procesu nenatavil a současně tvoří nosnou část stavby a obklopuje ji, se smete do otvoru, odkud putuje do nádob pro manipulaci s práškem umístěné ve spodní části stroje.

Kovový prášek je následně zpracován v prosévacím zařízení pro další použití. V praxi se však můžete setkat i s aplikacemi, které dovolí použít pouze tzv. panenský prášek – tedy ten, který se ještě pro účely aditivní výroby nepoužil. Zpravidla se jedná o medicínské aplikace (kloubní a dentální náhrady) nebo letecký a kosmický průmysl, kde lze v případě několikanásobného použití uvažovat o kontaminaci prášku.

Po očištění a zbavení zbylého prášku z komory se vyjme platforma, z níž je stavba odstraněna pásovou pilou nebo nekonvenčním obráběním – elektroerozivním obráběním drátem (EDM). Základní deska (pozůstatek stavby a podpor) se obrobí frézováním a povrch se dokončí broušením na plocho.

Po odstranění stavby z platformy následují další navazující technologické procesy s ohledem na kvalitu a výrobní přesnost, o kterých si povíme v dalším díle našeho seriálu.

Fotky a obrázky: Marek Pagáč